Metallfedern: viel Kraft und Elastizität, von der wir meist unbemerkt profitieren. Ob in Maschinen, Geräten oder Alltagsprodukten – Federn halten, klemmen, arretieren und steuern zahlreiche Funktionen. Doch welche Arten von Metallfedern gibt es, wo werden sie eingesetzt – und wie entstehen sie?

Welche Metallfeder-Typen gibt es?

Die Vielfalt der Metallfedern ist groß. Zu den wichtigsten Bauformen zählen

- Flachfedern und Formfedern

Sie kommen überall dort zum Einsatz, wo kompakte Bauformen gefragt sind – etwa in elektrischen Schaltern, Relais, Sicherungen oder im Gerätebau. Ihre Geometrie lässt sich variabel gestalten, was sie zu typischen Problemlösern in Konstruktion und Apparatebau macht. - Blattfedern

Genutzt in mechanischen Baugruppen, Mess- und Prüfgeräten oder Schließmechanismen, wo dauerhafte Elastizität und die Aufnahme höherer Kräfte gefordert sind. Sie zeichnen sich durch Robustheit und Langlebigkeit aus und sind oft Teil komplexer Vorrichtungen. - Federklammern

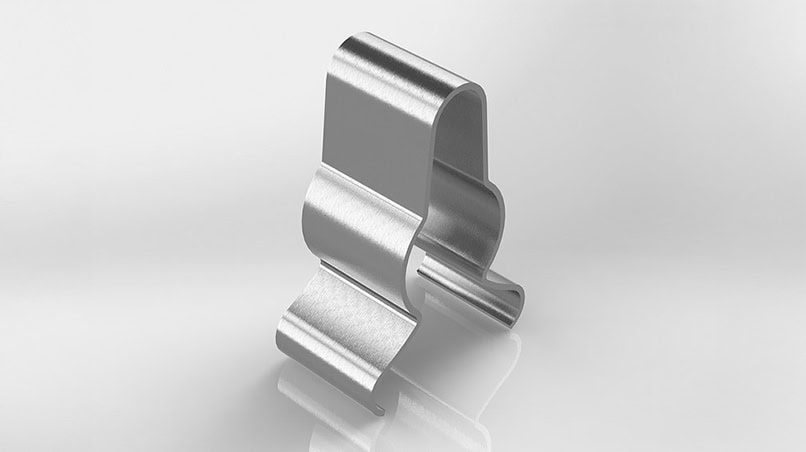

Typisch in der Montage- und Befestigungstechnik, zum Beispiel für Gehäuse, Abdeckungen oder Steckverbindungen. Sie ermöglichen schnelle, werkzeuglose Fixierungen – ob in der Medizintechnik, im Möbelbau oder in industriellen Baugruppen. Je nach Anforderung können Federklammern zudem extrem hitzebeständig sein (→ [weiterführender Artikel zur Hitzebeständigkeit von Federn]) und gleichzeitig Vibrationen reduzieren, was sie auch für den Einsatz in anspruchsvollen Umgebungen prädestiniert. - Kontaktfedern

Unverzichtbar in Elektronik und Elektrotechnik: Sie stellen sichere elektrische Verbindungen her, etwa in Steckdosen, Leiterplatten oder Schaltgeräten. Auch in feinmechanischen Baugruppen sorgen sie für präzise Kontaktierung. - Drahtbiegeteile

Die flexible Lösung, wenn Standardformen nicht ausreichen. Sie werden nach individuellen Vorgaben gebogen und finden Anwendung in Medizintechnik, Feinwerktechnik und im Gerätebau, wo komplexe Geometrien benötigt werden. - Zugfedern, Druckfedern und Torsionsfedern

Die klassischen Federarten zur Kraftübertragung und Energiespeicherung. Eingesetzt unter anderem in Maschinenbau, Antriebs- und Verbindungstechnik, oder in Elektronik- und Haushaltsgeräten, wo Belastbarkeit und Funktionssicherheit im Vordergrund stehen.

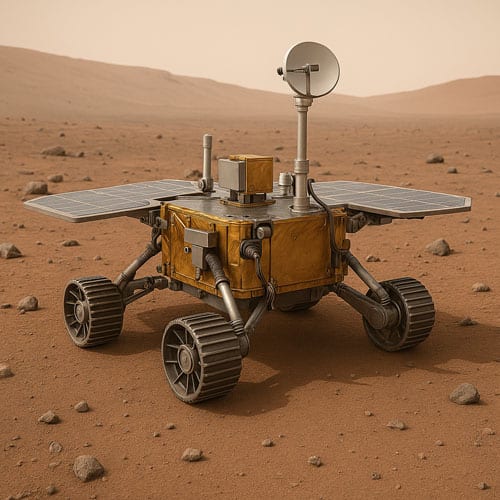

Das Spektrum reicht also von kleinsten Alltagshelfern wie den Federn in einer Steckdose über sicherheitsrelevante Anwendungen im Auto bis hin zu Hightech-Lösungen in der Raumfahrt, wo Federn in Marslandern für absolute Präzision und Zuverlässigkeit sorgen.

Wo werden Metallfedern eingesetzt?

Wer an Federn denkt, hat meist das Bild einer einfachen Spirale im Kopf. Tatsächlich aber steckt hinter Metallfedern weit mehr: Sie sind stille Mitspieler, die unsere Technik überhaupt erst funktionsfähig machen. Im Alltag begegnen sie uns fast überall – oft ohne, dass wir sie wahrnehmen. Schon in einer handelsüblichen Steckdose arbeiten mehrere kleine Kontaktfedern, die dafür sorgen, dass Strom zuverlässig fließt. In Küchengeräten wie Toastern oder Kaffeemaschinen übernehmen sie unscheinbar wichtige Aufgaben beim Halten, Schalten oder Dämpfen.

Mit zunehmender Größe und Komplexität wachsen auch die Aufgaben. Im Auto etwa sichern Federn nicht nur Komfort, sondern auch unsere Sicherheit: vom Gurtschloss über Schalterkontakte bis hin zu Haltefedern im Fahrzeuginnenraum. Und am anderen Ende des Spektrums stehen Anwendungen in der Hochtechnologie – dort, wo Metallfedern unter extremen Bedingungen funktionieren müssen. In Luft- und Raumfahrtprojekten, etwa in Marslandern, werden sie so konstruiert, dass sie auch unter Vibration, Vakuum und Temperaturschwankungen absolut zuverlässig arbeiten.

So spannt sich der Bogen von winzigen Alltagshelfern bis hin zu Hightech-Komponenten in der Raumfahrt. Das macht deutlich: Metallfedern sind keine banalen Bauteile, sondern präzise entwickelte Konstruktionselemente, die in einer erstaunlichen Vielfalt von Branchen und Einsatzbereichen unverzichtbar sind.

Gegebenenfalls kann es bei der Herstellung von Metallfedern auch notwendig sein, einzelne Produktionsschritte manuell zu verrichten. Insbesondere dann, wenn spezielle Designs, komplizierte Bauteile oder komplexe Baugruppen gewünscht werden. In diesen Fällen werden die Stanz- und Biegearbeiten manuell getätigt.

Wie werden Metallfedern hergestellt?

Die Herstellung von Metallfedern ist ein Zusammenspiel aus Konstruktion, präziser Ingenieurskunst, moderner Fertigungstechnik und materialgerechter Verarbeitung. Denn eine Feder ist kein Massenprodukt, sondern in vielen Fällen ein maßgeschneidertes Bauteil, das exakt auf Belastung, Umgebung und Funktion abgestimmt sein muss.

Schritt 1: Konstruktion – der Anfang jeder Feder

Bevor die erste Maschine anläuft, steht die Konstruktion. Ingenieure entwickeln dabei Geometrie und Funktion der Feder exakt nach den kundenspezifischen Anforderungen. Es geht nicht nur um Form und Größe, sondern auch um Kräfteverhältnisse, Einbauumgebung und Lebensdauer. Mit modernen CAD-Systemen lassen sich selbst komplexe Federformen simulieren und optimieren, bevor die Produktion startet.

Doch die Arbeit der Konstrukteure setzt nicht nur bei Neuentwicklungen an. Auch wenn Kunden bereits über bestehende technische Daten oder 3D-Modelle verfügen, prüft Schaaf Federn jedes Projekt sorgfältig:

- Machbarkeitsanalysen stellen sicher, dass die Konstruktion technisch umsetzbar ist.

- Kollisionsprüfungen verhindern Probleme in der Fertigung.

- Auf Wunsch werden die gelieferten Daten auch hinsichtlich Funktionsoptimierung oder fertigungstechnischer Effizienz überprüft.

So entsteht ein durchgängiger Prozess, bei dem Konstruktion und Fertigung Hand in Hand arbeiten – mit dem Ziel, für jeden Anwendungsfall die bestmögliche Lösung zu liefern.

Schritt 2: Stanz- und Umformtechnik

Am Beginn vieler Federn steht ein Metallband oder -blech, das in hochmodernen Anlagen verarbeitet wird. In der Stanztechnik werden Bauteile mit exakten Schnittwerkzeugen aus dem Material gelöst. Anschließend übernimmt die Biegetechnik, die das gestanzte Teil in die gewünschte Geometrie bringt. Besonders effizient ist die Stanzbiegetechnik, bei der Stanz- und Biegevorgänge auf CNC-gesteuerten Hochleistungsmaschinen in einem automatisierten Prozess verschmelzen.

Schritt 3: Nachbehandlung – Oberfläche als Schlüssel zur Performance

Eine Feder ist mehr als ihre Form. Häufig entscheidet die Oberflächenbehandlung über ihre Haltbarkeit und Funktionssicherheit. Sie schützt vor Korrosion und Verschleiß, verbessert die Dauerfestigkeit oder sorgt für spezielle Eigenschaften wie Isolation oder optische Veredelung. Dabei kommen verschiedene Verfahren zum Einsatz:

- Mechanische Behandlung: Vorbereitung der Werkstücke und generelle Verbesserung der Oberfläche. Typisch sind Gleitschleifen (Trowalisieren) zum Entgraten, Kantenverrunden, Polieren und Glätten.

- Thermische Behandlung: Wärmebehandlungen, die die Festigkeit oder Relaxationsbeständigkeit verbessern.

- Chemische Behandlung:

- Phosphatieren für Korrosionsschutz, Isolation oder als Basis für Lackierungen

- Brünieren für eine farbliche Gestaltung der Oberfläche

- Verzinken für langanhaltenden Korrosionsschutz

- Lackieren für optische Veredelung, zusätzliche Kontaktsicherheit und Schutz

Damit lässt sich jede Feder exakt auf ihren späteren Einsatz abstimmen – vom Alltagsgerät bis hin zur Hochtemperaturanwendung.

Schritt 4: Handwerk trifft Hightech

Nicht jede Feder lässt sich vollautomatisch fertigen. Komplexe Baugruppen oder sehr individuelle Geometrien erfordern auch heute noch manuelle Arbeitsschritte – präzise Handarbeit, die das industrielle Verfahren ergänzt. Das Zusammenspiel von digital gesteuerten Maschinen und erfahrenen Facharbeitern sorgt dafür, dass auch Sonderanfertigungen zuverlässig funktionieren.

Schritt 5: Qualität als ständiger Begleiter

Von der ersten Konstruktionsidee bis zur fertigen Feder gilt: Qualitätssicherung ist kein Schritt am Ende, sondern ein Prozess während der gesamten Produktion. Prüfungen auf Maßhaltigkeit, Belastbarkeit und Dauerfestigkeit begleiten die Herstellung kontinuierlich. Nur so entstehen Bauteile, die in hochsensiblen Anwendungen – von der Medizintechnik bis zur Raumfahrt – zuverlässig arbeiten.

Welche Werkstoffe werden für Metallfedern verwendet?

Die Wahl des richtigen Werkstoffs entscheidet maßgeblich über die Funktionalität, Haltbarkeit und Einsatzmöglichkeiten einer Metallfeder. Je nach Belastung, Temperatur, Umgebung und gewünschter Lebensdauer kommen unterschiedliche Materialien zum Einsatz.

Materialspektrum bei Schaaf Federn

- Materialarten: Stahl, Federstahl, Edelstahl sowie NE-Metalle

(z. B. Kupferlegierungen, Nickelbasis-Legierungen) - Materialstärken: 0,10 mm – 3,0 mm

- Materialbreiten: 1,00 mm – 270 mm

Damit lässt sich ein breites Spektrum an Federarten und Baugrößen abdecken – von kleinsten Präzisionsteilen bis hin zu hochbelastbaren Industriekomponenten.

Wichtige Werkstoffarten und ihre Einsatzbereiche

Mechanische Baugruppen im Maschinenbau

Anwendungen, bei denen eine hohe Federkraft im Vordergrund steht

Medizintechnik, wo Korrosionsbeständigkeit entscheidend ist

Kontaktfedern in elektrischen und elektronischen Baugruppen

Feinmechanik, wo Verarbeitbarkeit und Korrosionsschutz gefragt sind

Schutz- und Haltefedern in Konsumgütern

Marinetechnik und Feuchträume

Federn in Medizintechnik und sterilen Anwendungen

Industriefedern in Geräten mit hoher Beanspruchung

Anwendungen mit wechselnder Dauerbelastung

Explosionsgeschützte Bereiche (z. B. Öl- und Gasindustrie)

Präzisionsfedern in der Mess- und Regeltechnik

Luft- und Raumfahrt, wo extreme Belastungen herrschen

Federn in Turbinen und Hochdrucksystemen

Motoren- und Turbinenbau

Anwendungen, die gleichzeitig hohe Festigkeit und Temperaturbeständigkeit erfordern

Federstahl im Vergleich

Im Vergleich zu anderen Stählen überzeugt Federstahl durch seine hohe Festigkeit, Härte und Zähigkeit. Je nach Sorte bietet er zudem Vorteile bei Gewicht und Korrosionsbeständigkeit. Besonders in der Feinmechanik und Feinwerktechnik wird er geschätzt, da dort geringe Abmessungen und zugleich hohe Leistungsfähigkeit gefragt sind.

Wie lange hält eine Metallfeder?

Die kurze Antwort: so lange, wie Spannung, Temperatur und Einsatzprofil es zulassen. Die lange Antwort beginnt mit der Definition: Haltbar ist eine Feder, wenn sie über ihren vorgesehenen Federweg ohne Kraftverlust arbeitet, nicht plastisch verformt und nicht bricht – sprich: Die auftretenden Spannungen bleiben dauerhaft unterhalb dessen, was der Werkstoff tragen kann.

Elastisch vs. plastisch – die Grenze der Funktion

Metalle verformen sich zunächst elastisch und kehren nach Entlastung in die Ausgangsform zurück. Wird die Last zu groß, beginnt plastische Verformung – das Bauteil bleibt „gesetzt“. Für technische Federn ist deshalb der rein elastische Betrieb zwingend; er lässt sich über das Hooke’sche Gesetz und die Werkstoffkennwerte einordnen.

Zwei Lebensdauer-Feinde: Kriechen/Entspannung und Ermüdung

- Kriechen & Entspannung (Relaxation):

Unter konstanter Last kann eine Feder mit der Zeit an Länge verlieren (Kriechen) oder bei konstanter Stauchung Last abbauen (Entspannung). Treiber sind vor allem Spannungsniveau, Temperatur und Zeit. Bei höheren Temperaturen beschleunigen sich diese Prozesse – die Feder „lässt nach“. - Ermüdung (Schwingfestigkeit):

Bei pulsierender Belastung unterhalb der Streckgrenze starten mikroskopische Risse, die mit der Lastamplitude wachsen und im Extremfall zum Bruch führen. Risiko-Treiber sind Spannungsnennwert, Pulsationsamplitude und die Werkstoffgrenze; Korrosion und Temperatur schwächen die Ermüdungsfestigkeit zusätzlich.

In der Praxis wird die Lebensdauer über Ermüdungsversuche und Dauerfestigkeitsdiagramme statistisch abgesichert – so lassen sich Bruchwahrscheinlichkeiten und sichere Arbeitsbereiche definieren.

Was die Lebensdauer konkret bestimmt

- Lastkollektiv:

Maximale Kraft, Amplitude, Mittelspannung, Anzahl Lastspiele. - Temperaturprofil:

Dauerbetrieb bei erhöhten Temperaturen begünstigt Relaxation/Kriechen und reduziert die Schwingfestigkeit. - Umgebung:

Korrosive Medien und Feuchte fördern Rissinitiierung und verringern die Dauerfestigkeit. - Werkstoffwahl & Oberfläche:

Geeignete Legierung + Oberflächenbehandlung (z. B. Korrosionsschutz) stabilisieren die Kennwerte über die Lebensdauer. (Vertieft ihr in Punkt 5/„Nachbehandlung“.) - Konstruktion & Fertigung:

Geometrie, Kerbwirkung, Toleranzen und saubere Fertigungsprozesse vermeiden Spannungsspitzen – die häufigste Quelle früher Ermüdung. (Implizit aus den dort beschriebenen Prüf-/QS-Argumenten.)

Was heißt das für Ihre Anwendung?

Lebensdauer ist kein fixer Katalogwert, sondern das Ergebnis aus richtiger Auslegung, passendem Werkstoff, sauberer Fertigung und konsequenter Qualitätssicherung – genau deshalb begleiten Prüfungen (Maßhaltigkeit, Ermüdung, Umwelteinflüsse) den gesamten Prozess. Für anspruchsvolle Aufgaben lohnt sich die Zusammenarbeit mit Spezialisten, die Werkstoffkunde, Physik und Fertigungspraxis zusammenbringen.

Weiterlesen: Haltbarkeit technischer Federn – Lebensdauer optimieren (interner Fachartikel mit Grundlagen, Einflussgrößen und Diagrammen).

Metallfedern vom Spezialisten

Wer eine technische Feder einsetzt, erwartet Zuverlässigkeit – und das über viele Jahre hinweg. Genau hier zeigt sich die Stärke eines erfahrenen Spezialisten. Bei der Mario Schaaf GmbH & Co. KG greifen Konstruktion, Werkstoffwissen, Fertigungstiefe und Qualitätsprüfung ineinander und bilden ein durchgängiges Leistungsversprechen.

- Konstruktionsservice:

Schon in der frühen Phase stehen erfahrene Ingenieure bereit. Ob es um eine völlig neue Federkonstruktion geht oder um die Prüfung bestehender CAD-Modelle – jede Lösung wird auf Machbarkeit, Kollisionen in der Fertigung und Optimierungspotenzial geprüft. Auf Wunsch erfolgt eine Anpassung, die Funktionalität, Lebensdauer und Herstellbarkeit gleichermaßen verbessert. - Erfahrung mit komplexen Anforderungen:

Unterschiedlichste Branchen – von der Medizintechnik über den Maschinenbau bis hin zur Luft- und Raumfahrt – vertrauen auf Schaaf. Diese Bandbreite an Projekten schafft ein Know-how, das weit über Standardlösungen hinausgeht. - Materialkunde und Werkstoffwissen:

Ob klassischer Federstahl, hochlegierte Edelstähle oder Nickelbasislegierungen für extreme Bedingungen – die Materialauswahl erfolgt immer anforderungsgerecht. Das Wissen um die Besonderheiten jedes Werkstoffs ist der Schlüssel zu langlebigen und belastbaren Komponenten. - Veredelung und Oberflächenbehandlung:

Mit mechanischen, thermischen und chemischen Verfahren wird die Oberfläche gezielt auf den Einsatz vorbereitet – von Korrosionsschutz über elektrische Isolation, bis hin zu hochglänzenden oder funktional beschichteten Oberflächen. So entsteht nicht nur eine Feder, sondern ein Bauteil mit exakt definierten Eigenschaften. - Fertigungsmöglichkeiten:

Moderne CNC- und Stanzbiegetechnik ermöglicht hochpräzise Serienproduktion, ergänzt durch manuelle Fertigung für komplexe Sonderlösungen. Die große Fertigungstiefe sorgt für Flexibilität und Effizienz. - Qualitätssicherung:

Jede Feder durchläuft strenge Prüfprozesse. Belastungstests, Messungen und Simulationen stellen sicher, dass jedes Teil im realen Einsatz zuverlässig arbeitet – ob in einer Steckdose, einem chirurgischen Instrument oder einem Raumfahrtsystem. - Das Ergebnis:

maßgeschneiderte Lösungen mit höchster Präzision, die Funktionalität, Wirtschaftlichkeit und Langlebigkeit vereinen.