Eine bestimmte Frage stellt sich immer, wenn es sich um die Effizienz eines zu bauenden Produkts, einer Anlage oder generell um die Realisierung eines technischen Projekts handelt: Wo nehme ich Standard-Bauteile und wo das individuell gefertigte Bauteil her?

Inhaltsverzeichnis

Im Bereich technischer Federn wie Blattfedern, Stanz- oder Biegeteile fällt die Entscheidung immer häufiger auf eine individuelle Federkonstruktion. Das hängt damit zusammen, dass die auf den ersten Blick aufwendiger herzustellende Performance eines Individual-Bauteils durch seine Nachhaltigkeit und Spezifik ein ganz einfaches Resultat mit sich bringt: es rechnet sich!

Halten, Verbinden, Klemmen, Befestigen, Schließen, Sichern, Rasten oder Kontakten: so vielfältig der Funktionsrahmen von technischen Federn, insbesondere auch Blattfedern ist, so groß und kaum überschaubar ist das Angebot an standardisierten Produkten, die vieles abdecken, aber eben nicht alles. Die individualisierte Fertigung spezieller Federkonstruktionen verbucht einen entscheidenden Vorteil für sich: Man muss keine Kompromisse eingehen.

Längst haben sich Hersteller von technischen Federn darauf eingestellt, sich bei der Beratung und Planung sehr früh in die Lösungsentwicklung „einzuklinken“. Der Kunde profitiert dabei von der Erfahrung des Herstellers in unzähligen „Gewerken“. Wir bei Schaaf haben derart viele und vielseitige Branchenlösungen bei technischen Federn, Blattfedern, Stanz- und Biegeteilen wie auch Laserteilen aus unterschiedlichsten Materialien inklusive rostfreiem Federstahl realisiert, dass wir ein hohes Spezialverständnis auch für Ihr Problem garantieren können. Ein Gespräch lohnt sich also schon in der Phase der grundlegenden Problemsichtung.

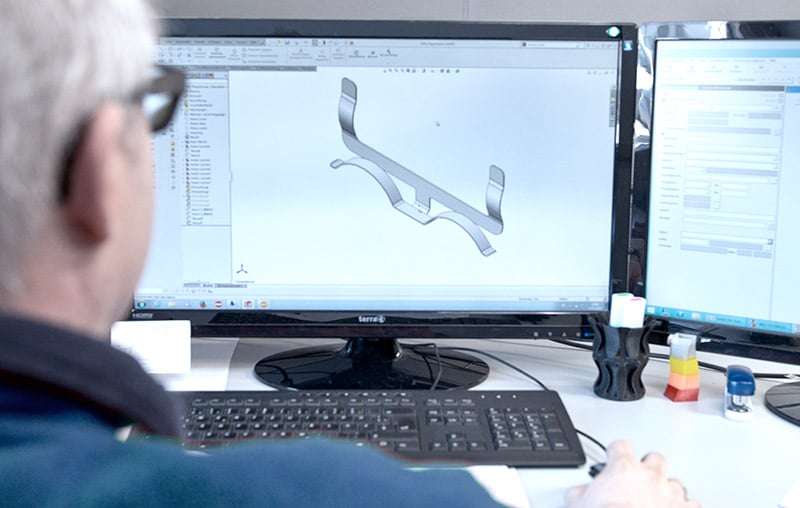

Wer keine Lösung von der Stange will, sondern nachhaltige Effizienz, braucht den Experten. Praktische Erfahrung und die Erinnerung an ähnlich gelagerte Fälle bei Sonderaufgaben zählt. Kennen muss man dabei vieles: Das richtige Material und seine Vergütung und Veredelung. Hinzu kommen das reproduzierbare Prototyping, natürlich auch die Verfügung über optimales Werkzeug, flexible Fertigungsverfahren und die differenzierte Kenntnis modernster digitaler Entwicklungs- und Fertigungs-Systeme. Dieses Know-how fließt dann in die Entwicklung der Federgeometrie und die daraus resultierende optimale Auslegung ein. Am besten sollte es in Händen bzw. Köpfen liegen, die bereits Lösungen für so gut wie alle Branchen und Anwendungen entwickelt haben. Know-how ist Trumpf!

Die Fertigungsqualität einer Einzelfeder sollte sich von derjenigen einer Serienproduktion nicht unterscheiden. Das betrifft die Brainpower bei Planung und Entwicklung ebenso wie den Einsatz modernster und auch im Einzelfall leistungsstarker Maschinerie. Die maßgeschneiderte Federkonstruktion verlangt darüber hinaus die volle Bandbreite der Herstellungstechniken, vom Stanzen und Prägen bis zum Schleifen und Lasern. Oberflächenveredelungen wie das Verzinken, Brünieren, Phosphatieren, Trowalisieren und natürlich das Lackieren sollten im Portfolio des Herstellers zu den erfahrungsgestärkten Kompetenzen gehören. Kunden sollten immer darauf achten, dass die gesamte Klaviatur der oben genannten Faktoren herstellerseits beherrscht wird. Erst diese volle Kompetenz sichert auch dem Unikat einer Federkonstruktion die nachhaltige Qualität, die es für lang dauernde Funktionalität braucht.

Die optimale Blattfeder hält – und hält auch nicht. Sie klemmt – und löst sich. Mit höchster Gleichmäßigkeit, Zuverlässigkeit und langer Lebensdauer. So einfach die Anforderungen, so wichtig ist die umfassende Kompetenz des Herstellers. Es ist eben keineswegs einfach, eine einfache Lösung zu finden, vor allem, wenn es sich um hoch spezifische Anforderungen handelt. Einfach ist allerdings diese Rechnung: Je höher die Stückzahlen ausfallen, desto geringer der Kosten-Unterschied einer individuellen Federkonstruktion zur Standardfeder. Es ist also kein Widerspruch, wenn immer mehr Anwender ein angebliches Standard-Problem mit einer individuellen Federkonstruktion lösen.

Bitte geben Sie hier ihre Suchanfrage ein: